(Bild: Industrievertrieb Henning)

In der Elektronikfertigung können statische Entladungen oder Ausgleichsströme unbemerkt Bauteile und Komponenten beschädigen oder gar zerstören − bereits bei Aufladungen von etwa 100 V. Auch hohe Feldstärken oder Feldstärkeänderungen bei Entladung statischer Elektrizität können die Funktion besonders empfindlicher Bauteile beeinträchtigen. Statische Ladung zieht außerdem Partikel wie Staub an. Dies mag in Lackieranlagen erwünscht sein, ist aber bei den meisten Anwendungen von erheblichem Nachteil.

Strom schädigt Bauteile

Kommt nun zum Beispiel eine elektrostatisch aufgeladene elektronische Baugruppe mit einem Erdungsleiter in Verbindung, so erfolgt eine harte elektrostatische Entladung (ESD). Dieser durch große Potenzialdifferenz (Spannung) entstehende Funke oder Durchschlag bewirkt an einem elektrischen Gerät einen kurzen, hohen elektrischen Strom- und Energieimpuls, der wiederum elektrische Komponenten im Gerät schädigen kann.

Elektrostatische Ladung entsteht u.a. bei der Bearbeitung von Oberflächen und ist eine der häufigsten Ausfallursachen empfindlicher Schaltungen. Industrievertrieb Henning

Um diese harten Entladungen zu unterbinden, kommen bei Standard-ESD-Arbeitsplätzen hochohmige Materialien zum Einsatz, die das sanfte Ableiten der vorhandenen Ladung gewährleisten. Dennoch fließt ein elektrischer Strom, der empfindliche Bauteile gefährden kann. Bei integrierten Schaltkreisen auf Halbleiterbasis ist ESD eine der häufigsten Ausfallursachen. Besonders empfindlich sind Schaltungen aus der Hochfrequenztechnik, Diodenlaser sowie Feldeffekttransistoren und Leuchtdioden.

ESD-Schutz stößt an Grenzen

Auch durch Handhabung und Bearbeitung entstehende elektrische Felder können negativen Einfluss auf Bauteile haben, wenn die Spannungsfestigkeit hochohmiger Anschlüsse im Eingangsbereich überschritten wird. Es kommt zu Zerstörungen oder einer Vorschädigung und damit zum sofortigen oder späteren Ausfall durch innere Spannungsüber- oder -durchschläge.

Befinden sich elektrostatisch aufladbare oder aufgeladene Komponenten zudem in nicht leitfähigen Gehäusen, ist die normale ESD-Arbeitsplatte nicht mehr funktionsfähig, da sich Ladungen nicht mehr abführen lassen.

Eierlegende Wollmilchsau

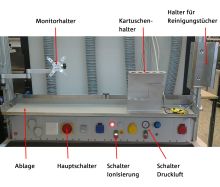

Auf dem Ionenabsaugtisch IAT 1200 vom Industrievertrieb Henning finden Ionisierung und Absaugung komplett barrierefrei statt. Eine Ionisierungseinheit ist bereits integriert, vorinstallierte Haltesysteme für Werkzeuge und prozessrelevante Aufbauten sind zusätzlich vor unbeabsichtigtem Verschieben gesichert. Typische Probleme von ESD-Arbeitsplätzen wie die mangelnde Bewegungsfreiheit aufgrund nachgerüsteter Ionisierungssysteme und Aufbauten und die damit verbundenen Kosten und Risiken gehören der Vergangenheit an.

Hier kommen Ionisierungseinheiten wie Ionisierungsgebläse zum Einsatz, die mithilfe von Hochvolttechnik positive und negative Ionen erzeugen. Diese Ionen werden mittels Luftströmung über die Komponenten geleitet und neutralisieren damit vorhandene elektrostatische Ladungen. Da kein elektrischer Strom fließt, sind die Komponenten sicher.

Ionen neutralisieren Ladungen

Die Gebläse sind auf einer Arbeitsfläche in Richtung der aufgeladenen Bauteile zu positionieren. Fallen nun weitere Arbeiten wie Kleben oder Dispensen an, muss zusätzlicher Platz etwa für Kartuschenständer und vor allem Absaughilfen zum Beseitigen von Dämpfen und Gerüchen vorhanden sein. All das schränkt nicht nur die Bewegungsfreiheit erheblich ein, auch verursacht die Nachrüstung einzelner Arbeitsplätze erheblichen Aufwand.

Ionisierung und Absaugung finden auf dem Ionenabsaugtisch IAT 1200 komplett barrierefrei statt, ein ESD-Armband ist nicht erforderlich. Industrievertrieb Henning

Da herkömmliche Ionisierungssysteme meist nicht fest verbaut sind, besteht zudem die Gefahr, den Aufbau unbeabsichtigt zu verändern und dadurch die Funktion außer Kraft zu setzen. Freigesetze Partikel verbleiben folglich auf der Arbeitsfläche oder werden wie die entstehenden Gerüche und Dämpfe sowie das bei der Ionisierung freiwerdende gesundheitsschädliche Ozon durch die Ionisierungsgebläse über den Arbeitsbereich verteilt.

Ein Tisch für alle Fälle

Als Lösung für diese Probleme stellte Industrievertrieb Henning (IVH) auf der diesjährigen SMT Hybrid Packaging einen Arbeitstisch vor, auf dem Ionisierung und Absaugung komplett barrierefrei stattfinden.

Schon beim Auflegen neutralisiert der Ionenabsaugtisch IAT 1200 statisch aufgeladene Baugruppen im gesamten Arbeitsbereich automatisch. Auch eventuelle Ladungen von Bearbeitern werden beim Eingriff in den Arbeitsbereich neutralisiert, das lästige ESD-Armband entfällt.

Luftstrom als Barriere

Die integrierte, berührungssichere Ionisierungseinheit sorgt mit einem kaum spürbaren Luftstrom für einen gleichmäßig hohen Anteil an positiven und negativen Ionen auf der gesamten Arbeitsfläche. Dabei trägt ein gerichteter Luftstrom die Ionen und auch das entstehende Ozon nach hinten über die Arbeitsfläche. Gleichzeitig dient dieser Luftstrom als Luftbarriere und führt Dämpfe, Gerüche sowie anfallende Stäube von den Mitarbeitern weg in den hinteren Bereich des Arbeitstisches.

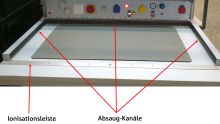

Dreiseitig umlaufende integrierte Absaugkanäle entsorgen alle luftgetragenen Schadstoffe inklusive des Ozons. Dabei erzeugt die Absaugung einen zusätzlichen, verstärkten laminaren Luftstrom aus Richtung Ionisierungsleiste zu den Absaugkanälen.

Maximale Bewegungsfreiheit

Für Anwendungen wie Dispensen oder Kleben bietet der Arbeitstisch über dem Absaugbereich vorinstallierte Haltesysteme zum Ablegen von Werkzeugen. Prozessrelevante Aufbauten sind zusätzlich vor unabsichtlichen Verschiebungen gesichert.

Arbeitsfläche mit Ionisationsleiste und umgebenden Absaugkanälen: Ein Luftstrom führt Dämpfe, Gerüche und Stäube nach hinten ab. Industrievertrieb Henning

Die Arbeitsfläche bleibt somit frei von komplexen Aufbauten, was zu maximaler Bewegungsfreiheit und damit Prozesssicherheit führt. Alle Verschmutzungen und gesundheitsschädlichen Komponenten werden entsorgt und beeinträchtigen daher weder die Gesundheit der Mitarbeiter, noch kontaminieren sie Arbeitsgeräte und/oder zu bearbeitende Bauteile.

Schadstoffe sicher entsorgen

Hierzu trägt die angeschlossene externe Absauganlage entscheidend bei, die luftgetragene Schadstoffe und gesundheitsschädliche Komponenten sicher entsorgt. Eine Anordnung von Vorfiltern und ein nachgeschalteter Aktivkohlefilter entsorgen und neutralisieren alle Verschmutzungen, gesundheitsschädlichen Dämpfe, Gerüche und sogar das entstandene Ozon vollständig. Die hochgradig gereinigte Luft kann anschließend wieder in den Arbeitsbereich zurückgeführt werden.

Der standfeste Grundaufbau des Arbeitstisches, eine ESD-Beschichtung und das massive, verwindungssteife Aufbauportal aus Bosch-Aluminiumprofilen bilden eine Grundeinheit. Optionen wie eine elektrische Höhenverstellung, diverse Anbauten an den Medienkanal, Haltesysteme, aber auch spezielle Beleuchtungssysteme erleichtern die tägliche Arbeit.

Eine optional erhältliche Ionenmessvorrichtung trägt zusätzlich zur Prozesskontrolle und Qualitätssicherung bei. Die eigens entwickelte Messvorrichtung ermittelt das tatsächliche Vorhandensein von Ionen und bricht den Arbeitsprozess ab, wenn keine Ionen vorhanden sind.

Anbauten und Bedienleiste am IAT 1200: Ioneneinheit, diverse Halter und Ablagefläche sind fest verbaut. Industrievertrieb Henning

Basis für viele Applikationen

Die nach Herstellerangaben weltweit einzigartige Lösung gibt es nicht nur in der Standardausführung, sondern wird stets für den jeweiligen Bedarfsfall konzipiert. Anwendungen finden sich vor allem in der Elektronikindustrie, etwa beim Dispensen, Kleben, Reinigen, Montieren, Reparieren, Umverpacken, Demaskieren, Trennen etc. Aber auch in anderen industriellen Bereichen macht der Einsatz des IAT 1200 Sinn: etwa bei der Montage von Uhren mit anteiligen Kunststoffteilen. Denn gerade Kunststoffe sind während der Bearbeitung prädestiniert für elektrostatische Ladungen.

Prinzipiell ist der IAT 1200 eine effektive Lösung für alle Industriebereiche, in denen auf Komponenten elektrostatische Ladungen vorhanden sind oder durch den Arbeitsvorgang entstehen können.

Ursachen elektrostatischer Ladung

- Abziehen von Etiketten vom Trägermaterial

- Abrollen von Klebebändern

- Mischen von Klebern

- Dispensen von Klebern aus Kartuschen

- Abblasen von Baugruppen mit Druckluft

- Reibungen auf der Baugruppe

- Reibung verschiedener Materialien aufeinander (auch beim Umfüllen von Schüttgütern und Flüssigkeiten)

- Schneiden oder Zerspanen von Nichtleitern

- Aufladungen durch Einwirkung von intensiven Gleichspannungsfelder auf isolierte Leiter

(mou)