Wärmeableitgehäuse unter rauen Bedingungen (Bild: Fischer Elektronik)

Eckdaten

Für einen ausreichenden Schutz eines Embedded-Systems durch ein Gehäuse müssen einige wichtige Punkte beachtet werden. Welche das sind, erläutert der Autor in seinem Artikel.

Die Aufgabe eines Gehäuses besteht in erster Linie darin, die Elektronik im Inneren vor negativen Umwelteinflüssen zu schützen. Deshalb ist es besonders wichtig, mögliche Gefahren im Voraus zu kennen und diese bei der Entwicklung zu berücksichtigen.

Der Schutzgrad eines Gehäuses wird nach DIN EN 60529 mit einem IP-Code klassifiziert. Dieser gibt Auskunft darüber, unter welchen Einflüssen das Gehäuse eingesetzt werden kann, ohne die schützende Funktion zu verlieren. Der IP-Code besteht aus einer zweistelligen Zahl, wobei die erste Ziffer für den Berührungs- und Fremdkörperschutz und die zweite Ziffer für den Wasserschutz steht.

Einige gängige Methoden zur Abdichtung von Gehäusen sind das Aufschäumen von Polyurethan-Dichtungen, der Einsatz von Flachdichtungen aus Chloroprene und das Abdichten mit Dichtmassen. Eine in der Automobilbranche bewährte und effektive Methode ist das Umgießen der Elektronik mit Epoxidharz. Dadurch ist die Elektronik nicht nur gegen Schmutz und Wasser geschützt, sondern auch gegen Stöße und Vibrationen.

Bei Gehäusen, die im Außenbereich eingesetzt werden, kommen Druckausgleichselemente zum Einsatz, die das kontrollierte Atmen des Gehäuses ermöglichen. Diese gleichen Druckdifferenzen im Gehäuse aus, die bei Temperaturschwankungen entstehen und unter Umständen zum Versagen der Gehäusedichtung führen können. Die Schutzklasse eines Standardgehäuses bezieht sich ausschließlich auf den unbearbeiteten Zustand. Bei einer nachträglichen Bearbeitung ist die Dichtigkeit des Gehäuses erneut zu prüfen.

Elektromagnetische Verträglichkeit

Neben Wasser und Schmutz sind auch elektromagnetische Wellen kritisch für die Elektronik. Diese sind an den Stromfluss gebunden. Es wird unterschieden zwischen gewünschten elektromagnetischen Wellen, wie bei einem Handy, und ungewünscht hervorgerufenen Wellen, wie bei einem Transformator. Entwickler müssen ungewünschte elektromagnetische Wellen in den Griff bekommen. Denn für die CE-Konformität ist die elektromagnetische Verträglichkeit (EMV) eines elektrischen Betriebsmittels Pflicht. Die europäische EMV-Richtlinie 2014/30/EU schreibt vor, dass elektrische Betriebsmittel in einer elektromagnetischen Umwelt zufriedenstellend arbeiten müssen, ohne Störungen für andere Betriebsmittel zu erzeugen.

Durch elektrische Filter, durchdachte Platinenlayouts und eine lokale Abschirmung von Bauteilen lässt sich das System zum größten Teil EMV-gerecht auslegen. Eine ergänzende Abschirmung erfolgt mit einem EMV-Gehäuse. Diese Gehäuse verfügen über eine elektrisch leitende Oberfläche, Spalten sind mit speziellen, elektrisch leitenden Dichtungen abgedichtet. Auch Embedded-Systeme müssen ausreichend abgeschirmt sein, damit fremde Störsender sie nicht beeinflussen können.

Thermische Auslegung von Embedded-Systemen

Bei der Auswahl beziehungsweise Auslegung eines Gehäuses für ein Embedded-System spielt das thermische Management eine besonders wichtige Rolle. Meist arbeiten die Systeme über Jahre hinweg für den Bediener unsichtbar unter erschwerten Bedingungen. Nur ein thermisch korrekt ausgelegtes Gehäuse gewährleistet ein langfristiges und ausfallsicheres Funktionieren der empfindlichen Elektronik. Für Applikationen mit Abwärme bieten die Gehäusehersteller Lösungen mit integrierten Kühlkörpern.

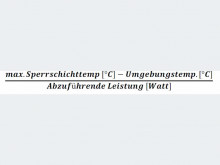

Bei der Auswahl eines solchen Gehäuses spielt der Gesamtwärmewiderstand der Elektronik eine wichtige Rolle. Der Wärmewiderstand, auch Rth-Wert genannt, wird in Kelvin/Watt (K/W) angegeben und gibt Auskunft darüber, wie viel Kelvin Temperaturdifferenz nötig sind, um 1 W Leistung abzuführen. Für einen groben Überschlag des Rth-Wertes bietet sich die folgende Formel an:

Für die detaillierte Berechnung des Rth-Wertes sind die Wärmewiderstände in der Wärmekette wie zum Beispiel die Wärmewiderstände des Halbleitergehäuses und der Wärmeleitmaterialien zu ermitteln und zu berücksichtigen. Mit dem ermittelten Wärmewiderstand können Entwickler anhand des Wärmediagramms eines Gehäuses prüfen, ob das Gehäuse für die geplante Applikation thermisch geeignet ist. Der Rth-Wert des Gehäuses muss kleiner als der ermittelte Gesamtwärmewiderstand der Wärmekette sein. Denn je kleiner der Rth-Wert ist, umso mehr Wärme kann abgeführt werden.

Thema der nächsten Seite: Aktiv oder passiv kühlen

Ob ein System aktiv oder passiv gekühlt wird, ist vom Einsatzort und der abzuführenden Leistung abhängig. Soll die Elektronik zum Beispiel zukünftig in einer staubigen und feuchten Umgebung arbeiten, ist eine passive Kühlung besser geeignet als eine aktive. Passive Kühlung bedeutet, dass keine aktiven Teile wie Lüfter für die Entwärmung erforderlich sind. Die Wärme wird auf einen Kühlkörper übertragen, der die Wärme über die Kühlrippen an die Umgebung abgibt. Durch Kühlrippen wird eine Oberflächenvergrößerung erreicht, wodurch eine größere Menge Wärme, auf Basis einer natürlichen Konvektion, in die Umgebung gelangt. Passiv gekühlte Systeme haben den Vorteil, dass sie durch die fehlenden Lüfter leise, wartungsarm und gegenüber Wasser und Staub besser geschützt sind.

Bei hohen Verlustleistungen und einer ungünstigen Einbaulage gelangt ein passiv gekühltes System schnell an die thermischen Grenzen. In solchen Fällen ist eine aktive Kühlung mit Lüftern die richtige Wahl. Lüftermotoren bilden mit den passenden Kühlkörpern ein Lüfteraggregat, das für Kühlaufgaben mit großer Verlustleistung wie geschaffen ist. Nachteilig ist, dass Lüfter in staubiger Umgebung mit Filterelementen geschützt werden müssen und Drehzahl- und Temperaturüberwachung benötigen.

Die richtige Verbindung zum Kühlkörper

Auch wenn ein Gehäuse speziell auf die Geometrie der Elektronik ausgelegt und hergestellt wurde, ist es wichtig, sich Gedanken über die richtige Kontaktierung der wärmeerzeugenden Bauteile zu machen. Jedes System ist individuell zu betrachten und zu bewerten. Die Herausforderung besteht darin, die Wärme am Ursprung mit maximaler Leistung abzugreifen und diese auf direktem Weg, verlustarm an die Wärmesenke, in dem Fall das Wärmeableitgehäuse, zu übertragen.

Das lässt sich jedoch nicht immer so einfach umsetzen. Manchmal erlaubt die Platinengeometrie keine direkte Verbindung zum Gehäuse oder die Wärme konzentriert sich auf eine zu kleine Fläche. In solchen Fällen kommen Wärmeleitrohre in Verbindung mit Wärmeleitblechen aus Kupfer zum Einsatz. Wärmeleitrohre, Heatpipes genannt, sind Wärmeleitelemente aus Kupfer mit einem speziellen Aufbau, die über sehr hohe Wärmeleiteigenschaften verfügen.

Flächen für die thermische Kontaktierung müssen eben und sauber sein. Um Lufteinschlüsse auszuschließen und den Wärmeübergangswiderstand so gering wie möglich zu halten, kommen trotz planer Fläche Wärmeleitfolien oder Pasten zum Einsatz.

Thema der nächsen Seite: Computergestützte Simulation

Die computergestützte Wärmesimulation ist eine gängige Methode, um Systeme beispielsweise thermisch zu analysieren. Sie gibt Entwicklern bereits in der frühen Entwicklungsphase Erkenntnisse darüber, ob das erarbeitete Entwärmungskonzept den Zweck hinreichend erfüllt. Mithilfe von 3D-Daten und Bauteilparametern lassen sich so unterschiedliche realitätsnahe Situationen nachstellen und analysieren. Durch die visuelle Darstellung der Simulationsergebnisse werden Problemzonen schnell ersichtlich und lassen sich frühzeitig kostengünstig optimieren. Einige Gehäusehersteller bieten die computergestützte Wärmesimulation als Dienstleistung an. Auch das elektromagnetische Verhalten kann computergestützt simuliert werden.

Fatih Sahin

(ah)