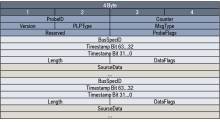

Bild 1: Prinzip des verteilten Messtechnik-Systems. Die dezentrale Verteilung ist vorteilhaft, denn der Eingriff in das Bordnetz wird auf ein Minimum reduziert. (Bild: BMW Group)

Bild 1: Prinzip des verteilten Messtechnik-Systems. Die dezentrale Verteilung ist vorteilhaft, denn der Eingriff in das Bordnetz wird auf ein Minimum reduziert. BMW Group

Daten sind die (teilweise einzige) Grundlage für eine eindeutige Fehleranalyse und Fehlerbehebung in der Entwicklung aktueller Elektronik-Systeme. Komplexere Bordnetze, zunehmende Anzahl an Sensoren und hohe Varianz in der Fahrzeugausstattung erschweren die Datenaufzeichnung.

Auch digitale Services, personalisierte Fahrzeugfunktionen, Anzeigen auf mehreren Displays und nicht zuletzt Fahrerassistenzsysteme für hochautomatisierte Fahrfunktionen tragen zu immer komplexeren Fahrzeuggenerationen bei. Alle Bestandteile dieser Funktionen generieren Daten – im Extremfall bis zu 40 Gbit/s. Die Aufzeichnung und Auswertung dieser Daten sind wiederum essenzielle Bestandteile des E/E-Entwicklungsprozesses. Dabei reicht das Spektrum der aufzuzeichnenden Daten von maschinenlesbarer Bus-Kommunikation (CAN, LIN, FlexRay, Ethernet) hin zu umfangreichen Datenströmen mit Steuergeräte-individuellen Sensordaten (zum Beispiel Kamerabilder) und Ausgabe von Debugging-relevanten Daten über teils proprietäre Schnittstellen – zusätzlich skaliert über die hohe Varianz der möglichen Fahrzeugkonfigurationen.

Alte Messtechnik-Konzepte mit Lieferanten-spezifischen Steuergerät-Messgerät-Kombinationen bieten dafür nicht die notwendige Flexibilität. Um den datenbasierten Entwicklungsprozess auch zukünftig zu ermöglichen, setzt die BMW Group bei ihrem neuen Messtechnik-Konzept auf Skalierbarkeit und Abstraktion.

Eck-Daten

Daten sind essenzieller Bestandteil der E/E-Entwicklung. Doch wie lassen sich Komplexität und Varianz im Bordnetz bei der Datenaufzeichnung beherrschen? Die BMW Group setzt auf ein neuartiges Messtechnik-Konzept, das die Speicher von den Interfaces trennt und somit kostenoptimal skaliert. Für die Kommunikation zwischen den Messtechnik-Komponenten wird ein neues Kommunikations-Protokoll eingeführt (PLP), welches das Konzept flexibel und erweiterbar macht und einen Standard setzen will.

Skalierbarkeit durch dezentrale Verteilung

In bisherigen Messtechnik-Systemen waren sowohl die Interfaces für Fahrzeugbusdaten und Sensordaten als auch die eigentliche Speichereinheit zur Datenablage in einem physischen Gehäuse integriert. Um eine hohe Skalierbarkeit zu erreichen, werden diese Bestandteile beim neuen Konzept in separate Komponenten zerlegt. Die Speichereinheit wird idealerweise gut zugänglich im Kofferraum verbaut und ermöglicht über ein Wechselfestplatten-Konzept einen schnellen Zugriff auf die aufgezeichneten Daten. Wechselfestplatten haben außerdem den Vorteil, dass bedarfsabhängig unterschiedliche Speichergrößen Verwendung finden können. Die Interfaces hingegen sind direkt an die Datenquelle im Fahrzeug angeschlossen – sind also dezentral verteilt (siehe Bild 1).

Diese so genannten Tastköpfe (englisch: Probes) skalieren über ihre Anzahl mit der jeweiligen Fahrzeugausstattung – von einem einfachen Komponentenprüfplatz (gegebenenfalls nur eine Probe) über ein Basis-Fahrzeug (wenig verbaute Probes) hin zum hochautomatisierten Versuchsträger voller Sensoren (hohe Anzahl an Probes). Die dezentrale Verteilung hat einen weiteren Vorteil, denn der Eingriff in das Bordnetz wird auf ein Minimum reduziert. Im Vergleich dazu waren bei einer zentralen Anordnung der Messtechnik Störungen der Physik der fahrzeugeigenen Busse durch notwendige Veränderungen der Bus-Topologien nicht ausgeschlossen.

Einheitliche Übersetzung der Daten

Bild 2: Übersetzung in das standardisierte Probe-Logger-Protocol. Die Probe agiert als Umsetzer der Signale und Nachrichten des Bordnetzes auf PLP und transferiert die aufzuzeichnenden Daten. BMW Group

Die Probes dienen als Übersetzer für Bus-, Sensor- und Debugging-Daten in ein einheitliches Übertragungsformat zur Speichereinheit (den eigentlichen Logger) – sie abstrahieren also die Fahrzeugdaten. Während die Übersetzer für die gängigen Bustechnologien anhand der verfügbaren Spezifikationen in Code umsetzbar sind, sind die Probes für Steuergeräte-spezifische Sensor- und Debug-Schnittstellen vom jeweiligen Lieferanten zu entwickeln. Der Vorteil liegt auf der Hand: Der Lieferant selbst stellt sicher, dass alle für die Analyse nötigen Daten in entsprechender Qualität aufgezeichnet werden.

Für die Kommunikation zwischen Probes und Logger hat die BMW Group mit ihren Partnern ein neues Kommunikationsprotokoll entwickelt, das einen standardisierten Daten-Austausch ermöglicht: Das Probe-Logger-Protocol (PLP). Die Probe agiert als Umsetzer der Signale und Nachrichten des Bordnetzes auf PLP und transferiert die aufzuzeichnenden Daten. Der Logger empfängt von allen Probes im Fahrzeug dasselbe Kommunikationsprotokoll und schreibt die Daten mit hoher Geschwindigkeit auf das Speichermedium (siehe Bild 2).

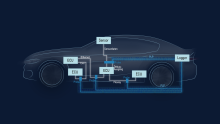

Kurz erklärt: Aufbau des Probe Logger Protocol

Aufgrund der umfangreichen Datenmengen, die es in kurzer Zeit zu übertragen gilt, wurde auf den Einsatz eines existierenden Protokolls mit Datensicherungsschicht verzichtet; bei derart hohen Datenraten wäre der zusätzliche Aufwand ansonsten immens hoch. Die Daten gelangen ohne zusätzliche Komponenten (zum Beispiel Ethernet-Switch) direkt von der Probe zum Logger auf Layer 2 (Data Link Layer) des OSI-Modells. Als Ethertype wurde 0x2090 definiert. Dabei besteht das Protokoll aus den folgenden wesentlichen Inhalten (siehe auch Bild 3):

Jedem Sender im Messtechnik-System – also jeder Probe – wird durch Konfiguration eine eindeutige „ProbeID“ zugewiesen – sie beschreibt auch den Beginn des PLP-Headers. Da es auf dem Data Link Layer keine expliziten Mechanismen für den Umgang mit verlorenen Paketen wie im TCP-Protokoll gibt, ist zur Erkennung von fehlenden Daten im Header ein „Counter“ vorgesehen. Dieser wird beim Versenden eines neuen PLP-Frames inkrementiert. Auf Empfängerseite wird der Counter überwacht. Der Logger zeichnet im Fall von Counter-Lücken die ProbeID und die Anzahl fehlender Pakete auf – so sind fehlende Daten in der späteren Analyse leicht erkennbar. Dies ist auch dann relevant, wenn Datenlücken auf den Verursacher und nicht auf Querwirkungen mit dem Messtechnik-System zurückzuführen sind.

Weiter ist im Header im Feld „Version“ die verwendete PLP-Versionsnummer hinterlegt, um möglichen Weiterentwicklungen und Anpassungen des Protokolls Rechnung zu tragen. Das Feld „PLPType“ beschreibt den Inhalt der Daten. Es lassen sich Bus-, Sensor- und Messtechnik-Steuerungsinformationen versenden. Zur Unterscheidung des Bustyps (CAN, FlexRay, Ethernet, etc.) dient das Feld „MsgType“. Über die „ProbeFlags“ besteht die Möglichkeit, dem Logger weitere Informationen zu den im Frame enthaltenen Daten zu übermitteln. Ein exemplarischer Fall wäre, wenn die zu übertragenden Sensordaten den vorgegebenen Rahmen von maximal 8000 Byte überschreiten und auf mehrere PLP-Frames verteilt werden müssen. Hierfür dienen zwei Bit in den ProbeFlags: Start of Segment für den ersten Frame und End of Segment für den letzten Frame. Der Logger setzt die Daten bei der Aufzeichnung wieder zu einer vollständigen Nachricht zusammen.

Um einzelne Busse (CAN1, CAN2) und Links im Ethernet-Netzwerk zu unterscheiden, erhalten die Hardware- Schnittstellen in den Probes jeweils eine „BusSpecID“. In der nachgelagerten Toolkette erfolgt durch diese eindeutige ID eine Zuordnung zur Busbeschreibungsdatei (ARXML, DBC). Das ermöglicht Interpretation und Signalanalyse auf Basis der aufgezeichneten Daten. Alle Busdaten und Sensor-Informationen werden beim Aufzeichnen mit einem „Timestamp” versehen (UTC-Zeit: vergangene Nanosekunden seit 01.01.1970), mithilfe dessen sich eine Zeitsynchronisation und damit eine Korrelation von Daten von verschiedenen Quellen durchführen lässt. Außerdem ist im Feld “Length” angegeben, wie viele Bytes die aufzuzeichnenden Daten haben, und die “DataFlags” enthalten Bus-spezifische Informationen wie zum Beispiel CRC-Fehler, ACK etc. Das Feld “SourceData“ beinhaltet schließlich die eigentlichen Nutzdaten der Fahrzeugbusse (CAN, LIN, FlexRay, …) beziehungsweise der Sensoren (Bilddaten, Analogwerte, etc.).

Für LIN- und CAN-Nachrichten ist der Overhead durch das Probe Logger Protocol nicht unerheblich. Um die Links zwischen Probe und Logger besser auszulasten, ist es daher vorgesehen, PLP-Multiframes zu bilden. Hierfür wird nach den Quelldaten der PLP-Header ab dem Feld BusSpecID wiederholt. Jedoch ist für diesen Fall die Länge des gesamten PLP-Frames auf 1000 Byte beschränkt.

Zeitliche Synchronisation im verteilten System

Funktionen sind auf Basis von Aufzeichnungen der Fahrzeugkommunikation nur dann exakt analysierbar, wenn die Daten zeitlich korrelierbar sind. Deshalb kommt in einem skalierten und verteilten Messtechnik-System der Zeitsynchronisation eine besondere Bedeutung zu. Durch die dezentrale Verteilung der Probes erreichen die Daten den Logger aber mit unterschiedlicher Verzögerung. Um ihre zeitliche Synchronität sicherzustellen, werden die Uhren aller Probes über einen globalen Mechanismus im Messtechnik-System gleichgeschaltet. Die BMW Group setzt hierbei mit ihren Entwicklungspartnern in ihren Messtechnik-Komponenten auf den Einsatz des vom IEEE-Gremium standardisierten Protokolls 802.1AS.

Dezentrale Systeme ermöglichen wirtschaftliches und nachhaltiges Handeln

Neben den vielen technischen Vorteilen sind die wirtschaftlichen Potenziale durch ein verteiltes Messtechnik-System nicht zu unterschätzen. Während der Speicher den wesentlichen Kostenfaktor des Gesamtsystems darstellt, lassen sich die Daten-Interfaces relativ kostengünstig umsetzen. Ändert sich eine oder mehrere Schnittstellen im Fahrzeug (zum Beispiel beim Sprung auf eine neue Fahrzeug-Generation), müssen die Verantwortlichen nur die Probes für die jeweilige Schnittstelle anpassen oder neu entwickeln.

Der Speicher und ein Großteil der bestehenden Probes sind wiederverwendbar. Damit reduzieren sich nicht nur Hardware-Kosten, sondern auch die Aufwände für die Abstimmung und Spezifikationsarbeit mit den Steuergeräte-Lieferanten sinken signifikant. In früheren Messtechnik-Systemen mit Interfaces und Speichern in einem Gehäuse war eine solche Übernahme in der Regel nicht möglich. Im Vergleich dazu ist das neue Konzept deutlich nachhaltiger.

Der Ausblick in die Zukunft stimmt positiv: Wenn PLP sich als Standard-Kommunikationsprotokoll für E/E-Messtechnik etabliert, dann eröffnen sich der Automobilindustrie große Chancen. Mit zunehmendem Einsatz steigen Stückzahl und Durchdringung, während gleichzeitig bei erhöhtem Wettbewerb und Angebot die Preise sinken. Die Option zur Wiederverwendbarkeit macht das Konzept zukunftssicher und nachhaltig. Eine Erweiterung um neue Schnittstellen oder Bussysteme ist flexibel und kostengünstig darstellbar.

Andreas Breinbauer

Dr. Philipp Reinisch

(na)